تراشکاری قطعات سختکاری شده

تراشکاری فولادهای با سختی بیش از 45 HRC (معمولا در رنج 44-68 HRC) به عنوان تراشکاری قطعات سختکاری شده شناخته می شود و به عنوان آلترناتیوی برای فرایند سنگ زنی شناخته می شود. ثابت شده است که تراشکاری قطعات سخت کاری شده در زمان و هزینه تا 70% صرفه جویی می کند و همچنین انعطاف پذیری بیشتر و کیفیت بهتری را عرضه می کند.

- پروسه تولید ساده تر، شبیه به تراشکاری معمولی

- قابلیت استفاده از ماشین انعطاف پذیر می باشد و برای تراشکاری داخلی و خارجی از یک دستگاه استفاده می شود.

- افزایش بهره وری

- کاهش هزینه برای هر قطعه

- قطعات با شکل پیچیده در یک ستاپ ماشینکاری می شود.

- دستدار محیط زیست، بدون نیاز به خنک کننده و هدر رفتن سنگ

اجزا

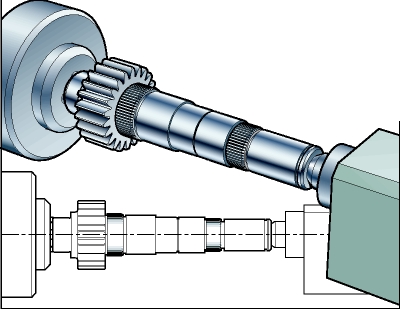

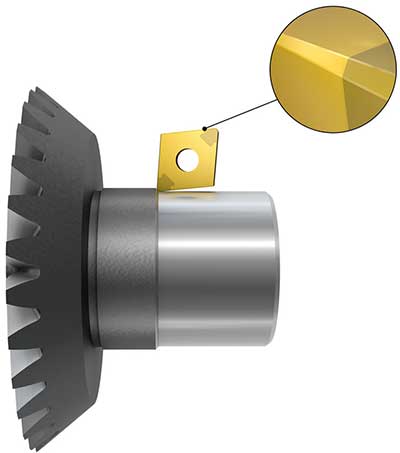

تراشکاری قطعات سخت به عنوان یک روش قابل قبول پذیرفته شده است. قطعاتی مثل روتور ترمز، دنده های انتققال قدرت، پینیون های فرمان، سیت ولوها، پیستون ها، سیلندر و هوزینگ کلاچ به وسیله این روش ماشینکاری می شوند.

جنس ابزار برشی

از سرامیک ها می توان در سختی 50-60 HRC هنگامی که کیفیت سطح معمولی مورد نیاز باشد می توان استفاده کرد.

CC650: برای فینیش با سرعت بالا در شرایط پایدار از آن استفاده می شود. همچنین می توان در عملیات نیمه پرداختکاری در آلیاژهای با دمای بالا استفاده کرد.

CC670: برای عملیات خشن کاری تا نیمه پرداخنکاری و همچنین برش منقطع استفاده کرد.

CC6050: برای عملیات نیمه پرداختکاری و برشهای ممتد.

اگرچه اینسرت های CBN (Cubic Boron Nitride) به عنوان ابزار برشی نهایی برای تراشکاری قطعات سخت استفاده می شود، اما نباید از آنها برای فولادهای کمتر از سختی 48 HRC استفاده کرد. اینسرت های مدرن و چند لبه امروزی، تا 8 لبه برشی برای هر اینسرت دارا می باشند. همچنین دارای تکنولوژی Safe-Lock در اینسرت های منفی برای ایجاد امنیت بیشتر استفاده می کنند. گریدهای پیشنهادی عبارتند از:

CB7015: برای برش ممتد و برش منقطع بسیار کم

CB7025: برای برش منقطع سبک و سنگین

CB7525: برای شرایط غیر پایدار و برش منقطع بسیار سنگین

فاکتورهای کلیدی در تراشکاری قطعات سخت:

علاوه بر پیشنهادهای عمومی برای تراشکاری، بعضی از فاکتورهای کلیدی دیگر نیز می باشد که باید به آنها اشاره کرد:

- از ایجاد براده و لبه تیز جلوگیری شود.

- اندازه قطعه را به اندازه نهایی نزدیک نگه دارید

- در لبه ها از پخ یا شعاع استفاده شود.

- ورود و خروج به ناحیه برش به صورت ناگهانی نباشد.

ستاپ

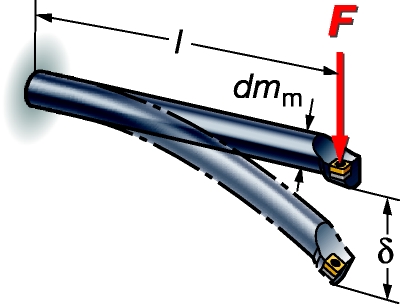

- پایداری مناسب در ماشینکاری، کلمپ قطعه و همراستایی قطعه بسیار حیاتی می باشد.

- به عنوان نکته مهم، نسبت طول به قطر قطعه کار تا مقدار 2:1 برای قطعاتی که تنها در یک سمت آنها قطعه ساپورت شده است، قابل قبول می باشد. اگر قطعه در انتهای دیگر مهار شده باشد، می توان این مقدار را افزایش داد.

- دقت داشته باشید، وجود یک سه نظام و مرغک برای مهار قطعه، یک پایداری ابعادی مناسبی را برای قطعه فراهم می کند.

- طول آویزان قطعه را برای رسیدن به حداکثر پایداری، به حداقل برسانید.

هندسه ابزار

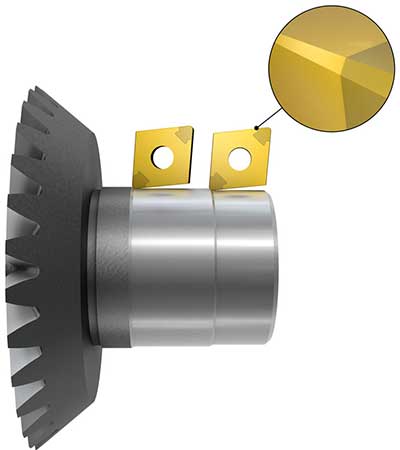

دو نوع هندسه برای اینسرت های CBN در دسترس می باشد.

- S-type: بهترین مقاومت طولی لبه را دارد. مقاوم در برابر براده های ریز دارد و کیفیت سطح پایدار را تضمین می کند.

- T-type: بهترین کیفیت سطح در برش های ممتد می باشد و تشکیل براده را در برشهای منقطع به حداقل می رساند. همچنین نیروهای برش حداقل می باشند.

اینسرت S-type

اینسرت S-type

هندسه گوشه اینسرتها

اگر شرایط پایدار باشد، استفاده از یک اینسرت وایپر (Wiper) منجر به بهترین بهره وری می شود.

- هندسه WG برای عملیات نیمه پرداخت

- هندسه WH برای عملیات فینیش

یک اینسرت با شعاع معمولی باید هنگامی که شرایط تراشکاری ناپایدار می باشد استفاده شود (مثلا قطعه کارهای نازک)

مایع خنک کن می تواند حذف شود

تراشکاری قطعات سخت بدون مایع خنک کننده دارای شرایط ایده آل می باشد و کاملا امکان پذیر می باشد. هردوی اینسرت های CBN و سرامیک قابلیت تحمل دماهای برشی بالا را دارند که هزینه ها و مشکلاتی که در هنگام استفاده از خنک کن بوجود می آید از بین می رود.

بعضی از کاربردها به خنک کن نیاز دارد؛ برای مثال کنترل پایداری دمای قطعه کار. در این موارد باید مطمئن شد که جریان ثابتی از مایع خنک کننده بر روی قطعه جریان دارد.

پایداری دمای قطعه کار. در این موارد باید مطمئن شد که جریان ثابتی از مایع خنک کننده بر روی قطعه جریان دارد.

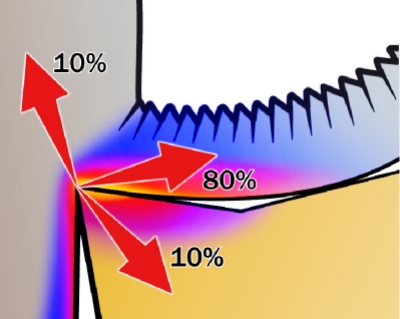

به عنوان یک قانون کلی، گرمایی که در حین ماشینکاری تولید می شود به براده (80%)، به قطعه کار (10%) و اینسرت (10%) منتقل می شود. این موضوع اهمیت تخلیه براده از ناحیه در حال برش نشان می دهد.

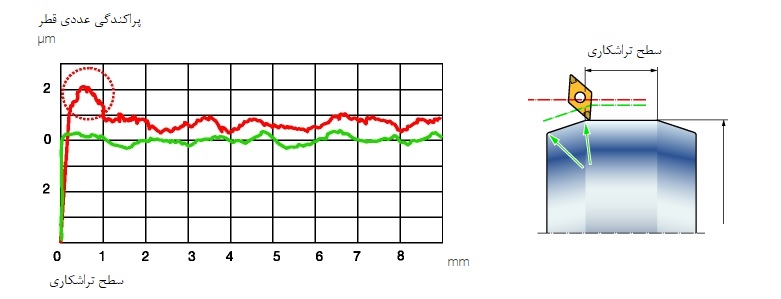

اطلاعات برشی و سایش

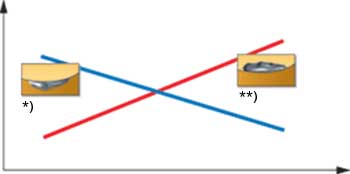

گرمای زیاد در ناحیه لبه برشی، نیروهای برشی را کاهش می دهد. بنابراین یک سرعت برشی که بسیار پایین است دمای کمتری را تولید می کند و در نتیجه می تواند منجر به شکستن اینرت شود. لب پر شدن اینسرت با آرامی استحکام اینسرت را کاهش می دهد، اما بر روی کیفیت سطح قطعه کار تاثیر زیادی ندارد. اما سایش جانبی ابزار به طور نسبی روی تلرانس اندازه تاثیر گذار می باشد.

شاخص تعویض اینسرت

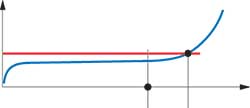

اعداد از پیش تعیین شده برای صافی سطح، معمولترین شاخص برای تعویض اینسرت می باشد. صافی سطح به طور خودکار در ایستگاههای مختلف اندازه گیری می شود و مقدار آن به عنوان شاخصی ثبت می شود. هنگامی که این مقدار به مقدار از پیش تعیین شده رسید، موعد تعویض اینسرت می باشد. این مقدار از پیش تعیین شده را بهتر است که به اندازه 10-20% کمتر از عمر متوسط ابزار در نظر گرفت.

استراتژی برش یکباره

استراتژی برش یکباره قابل دستیابی هم در عملیات داخلی و هم در عملیات خارجی می باشد. یک ستاپ پایدار با اهمیت می باشد و طول آویزان قطعه نباید از قطر شفت در داخل تراشی فراتر رود. برای یک ماشینکاری مناسب، توصیه می شود که که از اینسرتهای S-type با سرعت و پیشروی متوسط استفاده شود.

مزایا

- سریع ترین حالت ماشینکاری

- موقعیت بدون تغییر ابزار

معایب

- مشکلاتی در رسیدن به تلرانسهای اندازه گذاری

- عمر ابزار کمتر

- تغییرات تلرانسی بنا به سایش بیشتر ابزار

استراتژی ماشینکاری دو مرتبه ای

استراتژی دو مرتبه ای اجازه ماشینکاری قطعات با بهترین کیفیت را می دهد. توصیه می ود که در مرحله خشنکاری از اینسرت های S-type با اندازه 1.2 mm شعاع و اینسرتهای خشن کاری T-type باشد.

مزایا

- ابزار برشی برای خشن کاری و فینیش بهینه می شود.

- امنیت بالاتر ابزار، نزدیکی قطعه با تلرانسها و طبیعتا ماشینکاری طولانی تر بین تعویض ابزارها

معایب

- دو اینسرت مورد نیاز می باشد.

- دو موقعیت ابزار کار

- یک تعویض ابزار اضافه